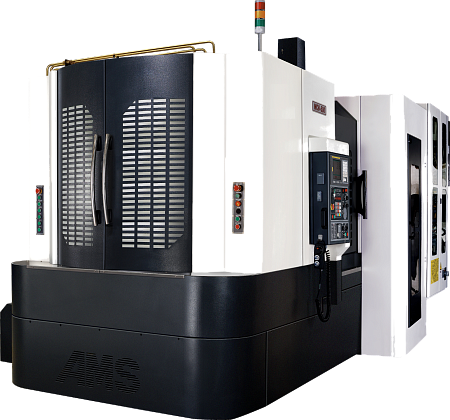

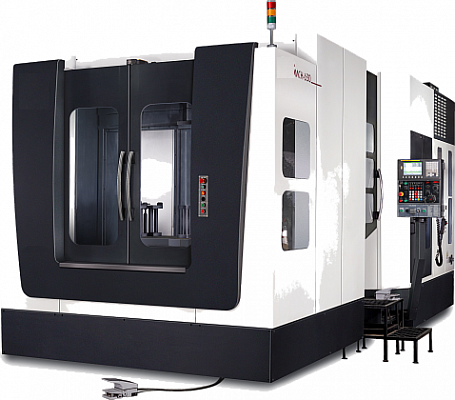

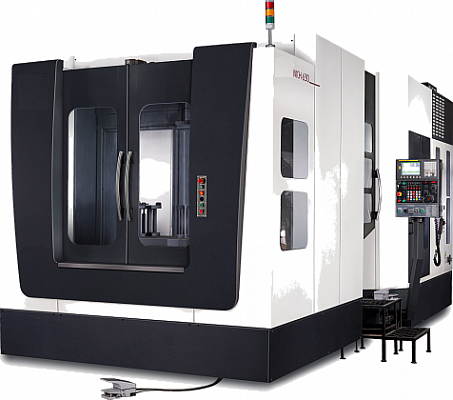

MCH-500-50

0 руб.

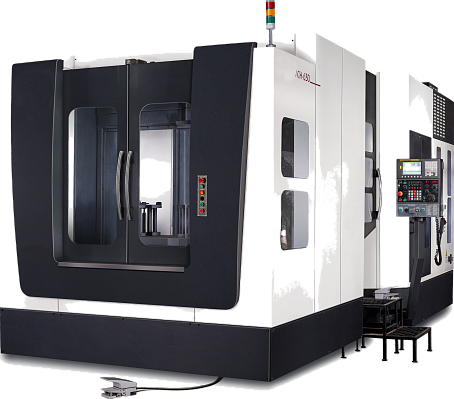

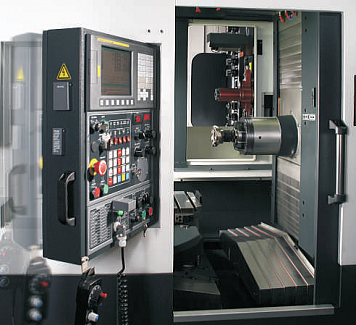

Добавить в корзинуСтанки с перемещающейся колонной - это новое поколение горизонтальных обрабатывающих центров. Горизонтальные обрабатывающие центры с перемещающейся колонной имеют популярную конфигурацию, которая подходит под различные сферы назначения. Эти станки больше по размерам и могут выдержать большие нагрузки. Серия станков с подвижной колонной позволяет получить высокую точность в связи с сокращенным количеством перемещений обрабатываемых заготовок. Эта конфигурация обеспечивает высокую производительность и простоту интеграции в автоматизированную производственную линию с автоматическим интерфейсом, наличием которого и отличаются эти станки.

В серии MCH как индексируемый стол, так и устройство автоматической смены паллет входят в стандартную комплектацию.

| Ед. изм. | Величина | |

| Обрабатывающая способность | ||

| Продольное перемещение (Ось X) | мм | 800 |

| Перемещение передней бабки (ось Y) | мм | 580 |

| Поперечное перемещение (Ось Z) | мм | 800 |

| Расстояние от центра шпинделя до стола/палеты | мм | 85-665 |

| Расстояние от центра стола до поверхности шпинделя | мм | 40-840 |

| Высота индексируемого стола от пола (станд.станок) | мм | 1120 |

| Наибольший диаметр устанавливаемого на палету изделия | мм | 700 |

| СТОЛ | ||

| Размер стола/палеты | мм × мм | 500 × 630 |

| Тобразный паз (кол-во × размер × ход) | 5 × 18 × 100 | |

| Количество позиций индексации | ° × поз. | 1° × 360 |

| Макс. нагрузка на стол/палету | кгс | 500 |

| ШПИНДЕЛЬ И ОСИ | ||

| Конус шпинделя | 7 / 24 № 50 | |

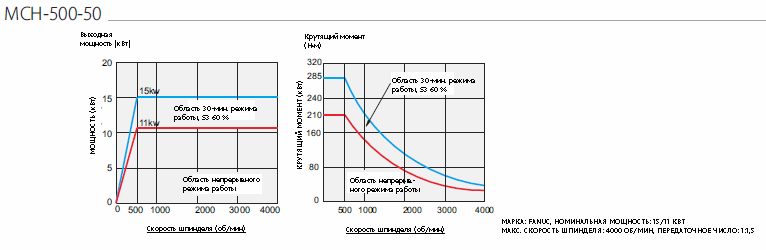

| Скорость шпинделя — станд. | об/мин | 40-4000 |

| Мощность шпинделя — станд. | кВт | 15/11 |

| Быстрое перемещение — X / Y / Z | м/мин | 40/40/40 |

| Скорость подачи | мм/мин | 1-10000 |

| Тип направляющей | Линейная |

| Точность — по ISO 230‒2 | ||

| Точность позиционирования | мм | 0,01 |

| Повторяемость | мм | ±0,003 |

| Устройство автоматической смены инструмента | ||

| Система смены инструмента | Двухзахватная рука | |

| Емкость инструментального магазина — станд./опц. | шт. | 60 |

| Штревель — станд. — опц. | DIN 69872 | |

| Макс. диаметр инструмента, когда соседние гнезда заняты | мм | 125 |

| Макс. диаметр инструмента при свободных соседних гнездах | мм | 250 |

| Макс. длина инструмента | мм | 400 |

| Макс. вес инструмента | кгс | 15 |

| Время от стружки до стружки | с | 8 |

| Тип хвостовика инструмента | BT‒50 | |

| Система ЧПУ FANUC – Станд. | 0iMD | |

| Монтажные данные | ||

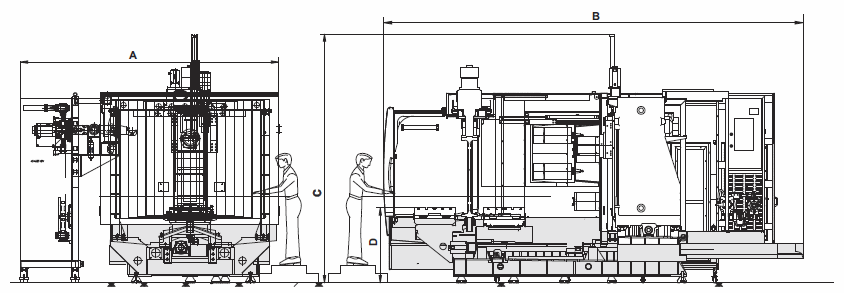

| Занимаемая площадь | мм × мм | 3400 × 6000 |

| Высота станка | мм | 2800 |

| Вес станка в базовой конфигурации | кгс | 11000 |

| Источник питания (станок в базовой комплектации) | кВА | 40 |

- Хвостовик инструмента BT‒50

- 60 позиционное устройство АСИ

- Подача СОЖ поливом

- Пистолет для СОЖ, смывание стружки

- Индексируемый стол — 1° × 360 позиций

- Устройство автоматической смены паллет — маятниковое

- Спиральный транспортер

- Лазерная калибровка и измерение датчиком с шариковым наконечником

- Панельный охладитель для электрошкафа

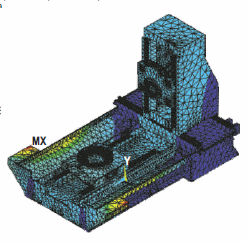

При конструировании станка применялся анализ методами конечных элементов для проверки жесткости и устойчивости конструкции под воздействием и статических, и динамических нагрузок. Процесс МКЭ облегчил оптимизацию конструктивных элементов станка с повышением их прочности и пригодности для решения разнообразных задач.

Быстроходные шпиндели. Квадруплексное расположение «спиной к спине», с оптимальным предварительным нагружением и консистентной смазкой. Для улучшения рабочих характеристик шпиндели динамически отбалансированы. Шпиндели BT могут поставляться с конусом HSK

MCH500 поставляется с 40/60 позиционным АСИ для конуса BT40 и с 60 позиционным АСИ для конуса шпинделя BT50.

При конструировании станков эргономике уделяется не меньшее внимание, чем функциональным аспектам. Учитываются такие моменты, как оптимальная высота загрузки заготовки, легкость доступа к шпинделю, простота удаления стружки, удобство в обслуживании и др. По желанию на станках устанавливаются элементы комплексного профилактического обслуживания (Total Productive Maintenance, TPM).